Особливості виробничого процесу – як виглядає молочна компанія зсередини

Для того, щоб кожного ранку дівчина з великого міста змогла насолодитися свіжим карпатським йогуртом, а сім’я після складного робочого дня повечеряла корисним, натуральним та поживним кефіром, працює велике молочне підприємство. Різні відділи компанії працюють як один злагоджений механізм з єдиною метою – надати споживачу продукт бездоганної якості.

Матеріал підготовлено за сприяння компанії «Галичина».

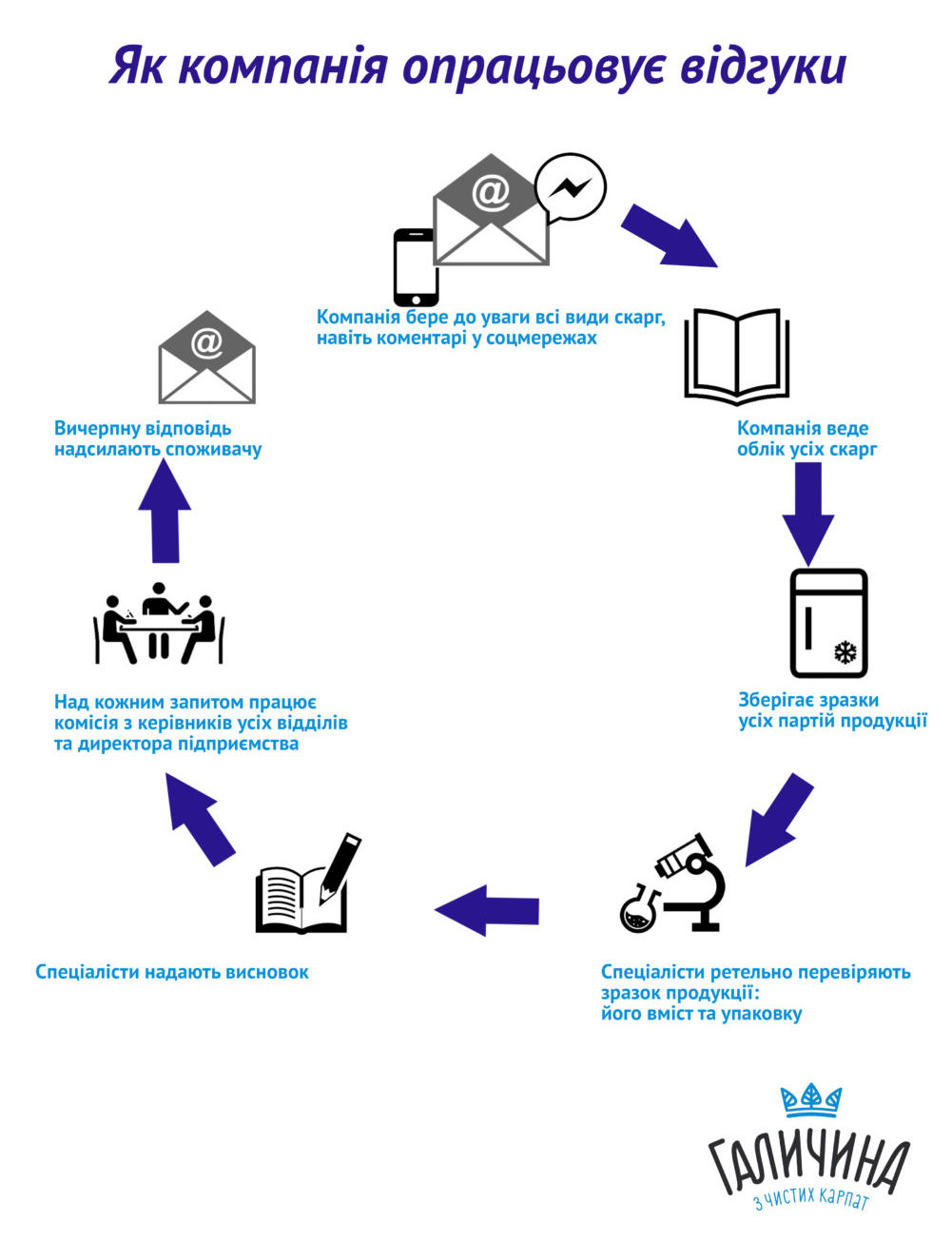

Важливою частиною роботи будь-якого великого виробництва є робота зі скаргами та відгуками. У компанії «Галичина» трепетно ставляться до кожного відгуку і радіють кожній похвалі, адже це дуже мотивує. Опрацьовує отримані скарги фахівець відділу контролю якості.

Зразки кожної партії продукції зберігаються на підприємстві до закінчення терміну придатності. «Отримуючи зауваження щодо якості продукції, ми перш за все запитуємо номер партії, який вказаний на упаковці. Адже завдяки правильному маркуванню і розробленій системі, ми можемо відстежити проблему на будь-якому етапі — аж до постачання молока», - каже керівник відділу системи менеджменту безпечності харчових продуктів Сергій Стецьков.

Згідно з розробленою у компанії процедурою, фахівець класифікує звернення, залежно від того, чого саме вони стосуються: якості, побажань абощо. Після цього їх реєструють у спеціальному журналі.

«Усі отримані скарги я відразу передаю начальнику лабораторії. Фахівці лабораторії ретельно їх аналізують. Після проведеного внутрішнього дослідження та спеціальної наради, на якій присутні керівники всіх виробничих та технічних підрозділів, включаючи керівника підприємства, ми надаємо відповідь на скаргу. Відбувається це у дводенний термін, — каже Сергій Стецьков. - Якщо з’ясовується, що ми дійсно маємо проблеми на певному етапі чи секторі підприємства, компанія вживає запобіжні дії, аби уникнути проблем у майбутньому, та вирішує питання з невідповідною продукцією», — зазначає начальник відділу.

Втім, як наголошує Сергій Стецьков, у 99% випадків причиною скарги щодо відхилень від затверджених стандартів якості певного товару стає неправильне зберігання та порушення температурного режиму у торгівельних точках. «Ми контролюємо та вдосконалюємо виробництво, максимально унеможливлюючи будь-які помилки. Однак торгівельні точки – це вже поза нашими повноваженнями. Доставка продукції в торгові точки відбувається виробником із дотриманням температурного режиму, однак після передачі продукції, дотримання температурних умов має забезпечувати торгова точка», - каже він.

За словами фахівця, компанія дійсно дбає про своїх покупців, тому працівники дуже засмучуються, коли після проведеного дослідження з’ясовується, що партія продукції перебувала певний час у торгівельній точці без дотримання необхідних вимог щодо зберігання через звичайну людську недбалість.

Автоматизоване виробництво

Комп’ютеризовані системи з системами сповіщення, картковий доступ на виробництво, величезні установки, - це все наче кадри з футуристичного фільму, а насправді завод компанії «Галичина». Кожного дня тут відбувається все за одним сценарієм, з чітким таймінгом та згідно з затвердженим протоколом.

Саме на виробництві відбувається основна магія – там зі свіжого зібраного молока готують смачні йогурти та кефіри. У певній годині до заводу приїжджають машини з молоком, зібраним у господарствах, з якими компанія співпрацює. Перед тим, як це молоко передають у спеціальні ємкості на виробництві, працівники компанії обов’язково проводять аналізи продукції. Якщо аналізи відповідають ДСТУ, молоко потрапляє на підприємство.

«Після цього молоко додатково охолоджують, воно проходить очистку через фільтри і потрапляє у ємності для зберігання, де зазвичай перебуває не більше 2 годин. Завдяки цьому наша продукція свіжа, смачна і корисна», — каже головний технолог компанії «Галичина» Марія Шпур.

Охолоджене та очищене молоко перекачують на пастеризаційно-охолоджуючі установки. На цьому етапі молоко розділяють на вершки і знежирене молоко. Також при потребі тут виробляють продукцію певної жирності. Наприклад, якщо є молоко з жирністю 3,4%, з нього можна отримати молоко жирністю 2,5% та вершки. Виробництво обладнане установками всесвітньовідомих виробників, тож завдяки цьому можна отримати продукцію різного відсотку жирності залежно від потреб.

«Пастеризація потрібна для того, аби забезпечити чистоту молока. Завдяки цій процедурі у ньому не розвивається мікрофлора», — пояснює фахівець.

Після кожного етапу проводять необхідні аналізи кожного виду продукції, щоб знати, чи не припустилися щонайменшої помилки і чи можна продовжувати виробництво. Перевіряють продукцію і на фінальній стадії - перед тим, як її запакувати.

[dyvys_blockqoute text="Процес миття обладнання на виробництві також автоматизований. Є спеціалізовані підстанції, на яких проводиться мийка обладнання відповідними очищаючими розчинами та проводиться дезінфекція. Після миття лабораторія перевіряє обладнання на залишкову кількість бактерій. У 99,9% обладнання ідеально чисте, адже у програмі прописана певна концентрація миючого засобу, температурні вимоги. І якщо ці показники будуть не відповідні, миюча установка просто не запуститься" author=""]

Також на кожному етапі виробництва молоко охолоджують, аби воно не зіпсувалося. Додаткові холодильники є навіть на лініях розливу. Все це дозволяє зберегти корисні мікроелементи і вітаміни, які є у натуральних продуктах.

Досвідчені фахівці

Хоча виробництво продукції компанії і автоматизоване, комп’ютерами керують люди. Марія Шпур каже, що займаються цією справою лише фахівці з досвідом. Як правило, усі співробітники «Галичини» обіймають свої посади більше 5 років, завдяки чому помилок тут майже не буває.

Окрім того, персонал завжди проходить перевірку перед початком роботи. Перед тим як стати за своє робоче місце, фахівець розписується у журналі, де вказує, що ані він, ані члени родини не мають ніяких захворювань. До самого цеху він може потрапити лише після того як прийме душ і вдягне спеціальну форму: халат, шапочку та робоче взуття.

«Завдяки дотриманню строгих санітарних умов продукція захищена від потрапляння у неї сторонніх елементів. Відтак, вона чиста і безпечна для споживання», — додає Марія Шпур.

Довідка

Підприємство ПрАТ "Галичина" має впроваджену систему менеджменту безпеки харчових продуктів, яка успішно пройшла оцінку на відповідність вимогам міжнародної схеми сертифікації FSSC 22000 версії 4.1. На підтвердження відповідності підприємству ПрАТ "Галичина" було видано Сертифікат відповідності вимогам FSSC 22000 версії 4.1.

FSSC 22000 - схема сертифікації, що включає вимоги стандартів ISO 22000, ISO/TS 22002-1 (програми-передумови) та свої додаткові вимоги (захист від харчового шахрайства/фальсифікації продукції, захист харчових продуктів, управління закупками, управління персоналом, управління послугами, управління алергенами, маркування продукції, моніторинг робочого середовища та інші).

Молочна компанія «Галичина» — одне з найбільших молочних підприємств в Україні, розташоване на Львівщині. Компанія заснована у 1998 році. На сьогодні є одним з лідерів із виробництва кисломолочної продукції та один з найбільших виробників йогуртів в Україні. Її продукцію можна придбати у всіх регіонах України. 87% сировини підприємство отримує з фермерських господарств, що забезпечує високий вміст білка, якісні показники молока та виготовленої продукції. 40% молока є із Карпатського краю, а саме з Івано-Франківської та Львівської областей. Решта із Волинської, Тернопільської, Черкаської, Хмельницької, Вінницької областей. Завод молочної компанії «Галичина» оснащений сучасним європейським обладнанням: Tetra Pak (Швеція), ALFA LAVAL (Швеція), GЕА (Німеччина), Оbrам (Польща), ТEWES-BIS (Польща), ТEWES-KLIMA (Польща).